Beckhoff, PC기반제어 및 드라이브 기술로 종이 및 인쇄 공정 자동화 [월간CONTROL 2018/9]

Durrer: PC 기반 제어 및 드라이브 기술로 종이 및 인쇄 공정을 완벽하게 자동화하다

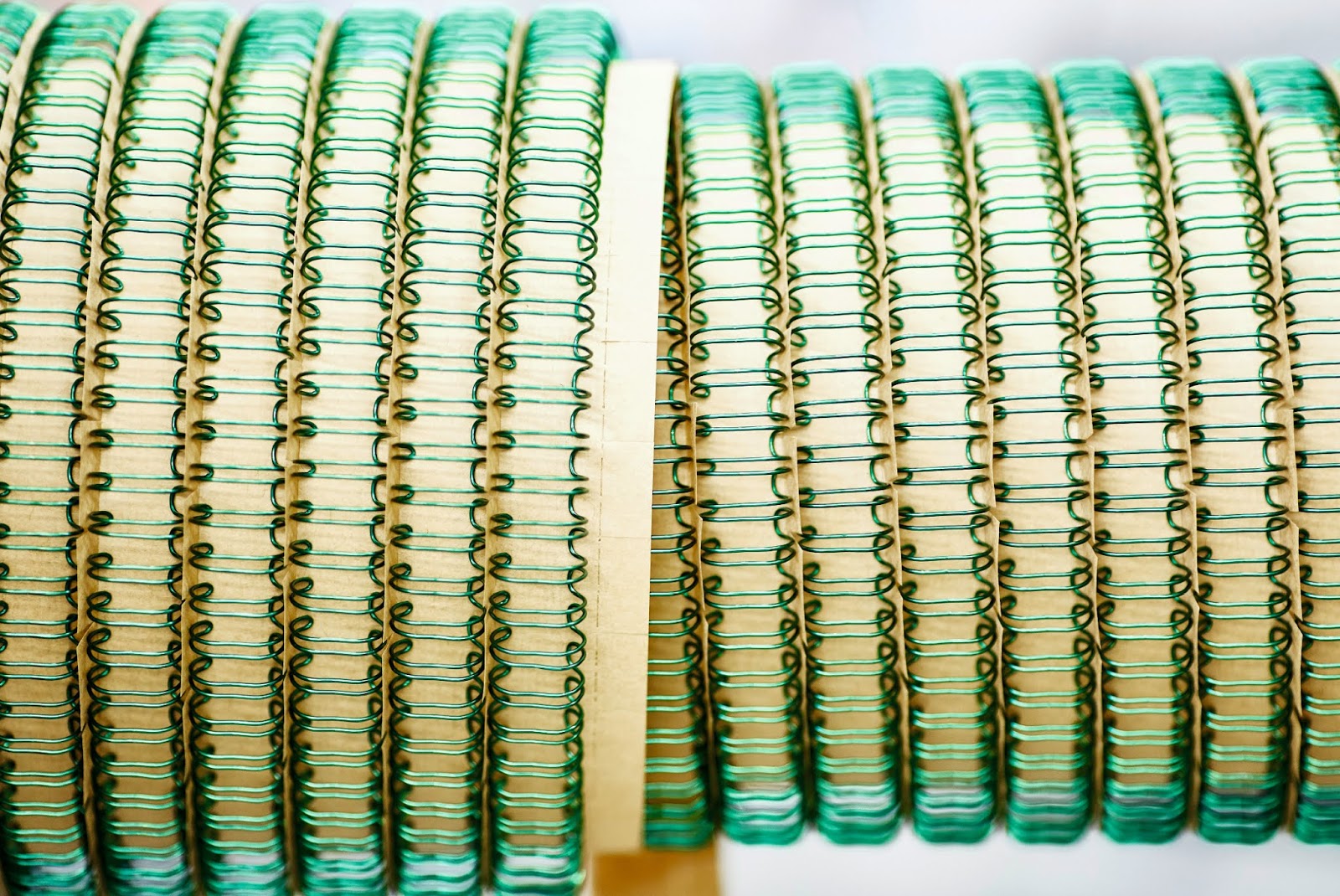

통합 자동화 시스템으로 와이어 바인딩 최적화

스위스 Küssnacht am Rigi에 위치한 Durrer Spezialmaschinen AG는 광범위한 특수기계를 개발하고 특히 복잡한 모션제어 시스템과 관련된 포괄적인 전문 기술을 구축했다. Beckhoff의 통합된 PC 기반 제어 및 드라이브 기술을 기반으로 최근에 전체 길이가 약 20 m인 시스템을 데스크 톱 캘린더 및 메모장 생산라인에 구현하였다.

생산 공정의 복잡성은 길이가 거의 20 m, 너비 1.4 m, 높이 2 m인 라인의 크기에서 분명히 드러난다. Beckhoff의 AX5000 서보 드라이브 및 AM8000 시리즈의 다양한 OCT(One Cable Technology) 서보모터가 특징인 총 69개의 서보축은 캘린더 시트를 전달하고 정밀하게 가공하는데 사용된다. Durrer의 개발책임자인 Patrick Suter는 다음과 같이 설명한다. “이 시스템은 CX2020 임베디드 PC로 제어되는 18개의 서보축이 있는 SIX-CUT 절단기와 C6640 제어 캐비닛 산업용 PC 및 51개의 서보축이 장착된 WIRO4 펀칭 및 바인딩 라인으로 구성되어 있습니다. 와이어 바인딩 및 140x90 mm~380x240 mm 범위의 포맷으로 인쇄물을 생산할 수 있습니다. 이 공장의 혁신적인 특징은 제품의 포맷 및 두께와 무관하게 시간당 약 2,200개를 처리할 수 있는 능력입니다.”

SIX-CUT 장치에서 시트는 적절한 크기로 절단되고 그립피더를 통해 바인딩하기 위해 WIRO4 메인 시스템으로 전송된다. 이 시스템은 데스크 톱 캘린더나 메모장의 앞면과 뒷면에 있는 옵션 광고 페이지를 위한 두 개의 피드 스테이션으로 시작한다. 수평 방향으로 전달되는 제품은 수직으로 올려진 다음 1~2 mm 두께의 서브 유닛으로 나뉘어 펀칭된다. Patrick Suter는 다음과 같이 설명한다. “펀칭기술과 드라이브 성능을 통해 더 큰 종이 묶음을 처리할 수 있지만 펀칭 품질은 떨어질 것입니다. 따라서 시스템을 통해 운반되는 책 블록을 완제품의 두께에 따라 더미로 나누어 2단계 유닛에서 2~8개 레인에 분배한다. 그 다음 서브 유닛을 재조합하여 내려놓기 때문에 전면 및 후면 커버와 바인딩 와이어를 추가할 수 있다. 이러한 방식으로 시스템은 매우 유연하게 작동하므로 최소한의 전환 시간으로 포맷 및 제품 변경이 가능합니다.”

인더스트리 4.0을 위한 연결성

시스템의 하드웨어 및 소프트웨어는 인더스트리 4.0을 준비할 수 있도록 설계되었으며 상위 시스템과 완벽하게 통합된다. ERP 시스템에 생산 데이터를 전송하는 것도 가능하다. 또한 시스템은 통신 문제없이 다른 제조업체의 시스템 네트워크에서도 작동한다.

스위스의 유명한 제조업체의 수집기는 Durrer의 WIRO4 및 SIX-CUT 시스템의 업스트림에 설치되어 있다. Durrer 시스템에는 외부 라벨 프린터와 빗 성형기도 통합되어 있으며 포장시스템은 라인의 다운스트림에 설치되어 있다. 이러한 모든 시스템은 전체 공장의 성능 및 생산성을 최고로 달성하기 위해 상호 연결되어 있고 조정된다.

수많은 기계 부품을 움직이려면 고성능 제어기술이 필요하다

Patrick Suter에 따르면 움직이는 기계부품이 많아서 제어기술에 큰 부담이 된다고 한다. “시스템에는 약 100개의 공압 및 유압 기능을 비롯한 많은 드라이브 기술이 통합되어 있습니다. 이를 위해서는 고성능 드라이브 기술과 결합된 고효율 제어기술이 필요하고, 이 시스템은 미래의 요구사항을 충족시킬 수 있습니다. Beckhoff의 PC 기반 제어는 이러한 모든 기능뿐만 아니라 개방적이고 유연하며 혁신적인 시스템의 이점을 제공한다. 또한 Beckhoff Switzerland와 독일 Verl에 위치한 Beckhoff 본사 전문가들로부터 서보축 최적화에 대한 우수한 기술지원을 받을 수 있습니다.”

Patrick Suter에 의하면 PC 기반 제어의 모듈화는 여러 측면에서 특히 중요하다. “다양한 Beckhoff 산업용 PC를 사용할 수 있으므로 컴퓨팅 성능은 개별 애플리케이션에 맞게 최적으로 확장할 수 있습니다. 또한 분산된 I/O 노드를 통해 I/O 시스템을 편리하게 구현할 수 있으며 필요에 따라 확장할 수 있습니다. 이는 현재 시스템에서 모든 I/O 데이터의 80 %를 저장하는 EtherCAT Box I/O 모듈의 경우 특히 그렇습니다. 제어 측면에서 모듈화는 EAP(EtherCAT Automation Protocal)의 간단한 엔지니어링 및 시스템 간의 편리한 통신을 통해 지원됩니다. 준비 신호와 속도 및 제품 데이터는 EAP를 통해 SIX-CUT과 WIRO4 기계 간 교환됩니다. 쉽게 확장 가능한 개방형 모듈식의 시스템을 구성하는 소프트웨어에도 마찬가지로 적용됩니다. 따라서 우리는 큰 노력없이도 기본 프로그래밍 기능을 적용하고 새로운 프로젝트에서 이를 재사용할 수 있습니다.”

라인의 크기와 전체 시스템에 통합된 수많은 드라이브 기술 구성요소로 인해 OCT(One Cable Technology)는 Durrer의 또 다른 주요 이점이 된다. Patrick Suter는 다음과 같이 설명한다. “대부분의 드라이브 기술 케이블은 길이가 20 m 이상입니다. 우리는 OCT 단일 케이블 솔루션을 통해 비용을 상당히 절감할 수 있었습니다. 또한 케이블 라우팅 및 처리가 매우 간소화되어 드래그 체인을 더 적게 사용할 수 있고 케이블 채널의 필요성이 줄어들었습니다.”

모든 제어 작업을 위한 소프트웨어

TwinCAT 제어 소프트웨어는 수많은 모션 작업을 효율적으로 구현한다. TwinCAT PLC HMI를 기반으로 한 시각화는 기계 상태 정보의 포괄적인 개요를 제공하는 반면 TwinCAT NC PTP는 서보축의 매우 정확하고 동적인 위치 지정을 가능하게 한다. Patrick Suter는 다음과 같이 설명한다. “우리 시스템은 서보축의 안정적인 커플링을 위해 전자 및 동적 전송장치를 광범위하게 사용합니다. 또한 오버라이드 기능은 시스템 내 속도를 변경하여 업스트림 수집기와 동기화하는데 사용되며, OPC UA를 통해 SIX-CUT과 통신합니다. 이 모든 것은 Beckhoff가 제공하는 광범위한 모션 제어 라이브러리의 PLCopen 기능 블록을 통해 매우 편리하게 구현될 수 있습니다.”

Patrick Suter에 따르면 기계 내부의 비상정지, 라이트커튼, 보호도어, 게이트 등 안전기능의 구현도 PC 기반 제어 범용 시스템 통합의 장점이라고 한다. “이러한 높은 수준의 통합으로 TwinSAFE 로직 EL6900 안전 제어 터미널이 PLC에 저장된 기계 상태에 접근할 수 있습니다. 이 정보는 Safety over EtherCAT 프로토콜을 통해 TwinSAFE 카드 AX5805가 장착된 AX5000 드라이브로 매우 편리하게 전송될 수 있습니다. 또한 SOS, SS1, SS2 및 SLS 안전기능을 위한 안전기능 블록을 사용하여 쉽게 처리할 수 있습니다. 또한 SIX-CUT 및 WIRO4 기계의 EL6900 안전 컨트롤러 2개는 멀티 마스터 네트워크에서 EAP를 통해 통신합니다.”

미래 지향적 엔지니어링을 위한 혁신적인 제어 기술

첨단 제어 기술의 지속적인 개발은 엔지니어링 혁신의 가능성을 열어 준다. Patrick Suter에 따르면 PC 기반 제어 구성요소의 광범위하고 확장 가능한 범위는 이미 많은 면에서 입증되었다. “지금까지 우리는 Beckhoff가 제공하는 제어 및 드라이브 기술로 특수 목적 기계의 모든 다양한 요구사항을 충족시킬 수 있었습니다. 표준 범위의 구성요소가 한계에 도달할 경우 대체 옵션을 사용할 수 있습니다. 예를 들어, XFC(eXtreme Fast Control) 및 오버 샘플링을 사용하여 매우 빠른 신호 처리를 실현하고 전체 시스템에 원활하게 통합되었습니다. 이 최적의 확장성은 소형 컨트롤러에서부터 고성능 산업용 PC에 이르기까지, I/O 터미널 형식의 소형 드라이브 기술부터 복잡한 서보 애플리케이션에 이르기까지 모든 분야에 적용됩니다. 또한 PC 기반 제어는 XTS 선형 전송 시스템과 같은 혁신적인 접근 방식을 통해 향후 요구사항에 맞는 최적의 솔루션을 찾을 수 있습니다.”

|

| Beckhoff의 동적 AM8000 서보모터 중 8개는 이 소형 WIRO4 서브 세그먼트에서만 사용된다. |

|

| AM8000 서보모터의 OCT(One Cable Technology)는 이러한 광범위한 시스템에서 케이블 연결을 매우 쉽게 해준다. |

|

| 고성능 EtherCAT 통신과 결합된 AX5000 서보 드라이브는 빠르고 동적인 정밀 모션 시퀀스를 보장한다. |

|

SIX-CUT 절단기의 시트 공급장치 앞에서 (왼쪽에서오른쪽) :

Durrer 개발책임자, Patrick Suter

Beckhoff Switzerland 지역판매관리자, Robert Urech

Durrer 의개발기계공학책임자, Benedikt Leisibach

|

|

| 모든 입/출력 신호의 80 %는 IP 65 등급의 분산형 EtherCAT Box I/O 모듈을 통해 처리된다. |

[출처] 월간 Control 2018. 9

댓글

댓글 쓰기