자동차 생산의 인라인 품질 관리를 위한 TwinCAT Analytics

통합 데이터 분석 도구로 완벽한 점 용접 보장

Beckhoff 기술로 모니터링되는 Vitesco의 생산 시설에서 용접된 접점이 있는 인버터는 전기 자동차 파워트레인의 핵심 부품이다. © Beckhoff

저항 용접은 안정적인 연결을 위해 극도로 높은 전류와 최소한의 움직임을 제어하고 모니터링해야 하는 극한의 전쟁터이다. 뉘른베르크에 위치한 Vitesco Technologies는 하이브리드 차량용 인버터 생산 프로세스에서 이러한 중요한 파라미터를 원활하게 제어하기 위해 Beckhoff의 TwinCAT Analytics를 사용하고 있다.

연소, 하이브리드, 전기 파워트레인을 위한 시스템 솔루션 및 부품 공급업체인 Vitesco Technologies는 제조된 부품에 대해 최고 수준의 품질과 신뢰성을 요구한다. Vitesco Technologies의 FF2 산업 엔지니어링 책임자인 Eduard Fackelmann은 다음과 같이 강조한다. "이것이 바로 저항 용접 시스템의 지속적인 모니터링이 중요한 이유입니다" 각각 여러 개의 용접 스테이션이 장착된 두 개의 시스템은 인버터당 서로 다른 수의 핀을 용접하는 데에 사용된다. 이는 제품 변형에 따라 최대 30개의 연결에 해당할 수 있으며, 구리 버스바를 정밀하게 정렬하고 부드럽고 균일하게 압축해야 한다. 그런 다음 버스바는 두 전극에 접촉하여 최대 7,000A의 고전류와 그에 따라 상당한 수준의 열이 축적되는 과정을 통해 표면에 용접된다. 용접 과정에서 발생하는 약간의 압력으로 인해 용접 건이 핀 유형에 따라 400~800 µm 정도 미세하게 움직인다.

용접 프로세스 중 용접 접점의 전류 강도와 움직임 특성은 핵심 품질 파라미터이다. 예를 들어 측정된 용접 경로가 특정 한도를 초과하면 전극의 마모가 너무 커서 교체가 필요하다는 것을 나타낼 수 있다. Eduard Fackelmann은 프로젝트의 목표를 요약하며 다음과 같이 설명한다. "주요 아이디어는 이러한 주요 지표를 온라인으로 모니터링하고 통계적으로 분석하여 관련 파라미터의 편차를 조기에 감지하고 용접 문제가 발생하기 전에 즉시 시정 조치를 취하는 것이었습니다"

자동차 공급업체인 Vitesco Technologies는 인버터 접촉 용접의 통계 모니터링을 위해 TwinCAT Analytics를 통한 PC 기반 제어를 사용하고 있다. © Beckhoff

포괄적인 데이터 분석 및 시각화

Vitesco Technologies는 20년 이상 Beckhoff의 PC 기반 제어를 통해 자동화를 진행해 왔기 때문에 이 시스템 역시 TwinCAT 2를 사용해 프로그래밍되었다. Beckhoff의 어플리케이션 엔지니어인 Christoph Rügheimer는 다음과 같이 말한다. "덕분에 통계 평가 도구로 TwinCAT 3 Analytics를 통합하는 과정이 매우 간단해졌습니다" TwinCAT 3 IoT Data Agent를 사용하면 컨트롤러에서 주기적으로 데이터를 검색하여 초소형 산업용 PC C6032에서 실행되는 메시지 브로커로 전송한다. 이후 TwinCAT Analytics와 TwinCAT HMI용 웹 서버를 사용하여 지속적인 24시간 연속 데이터 분석을 실행하는 또 하나의 C6032로 데이터가 전송된다. 이러한 데이터 수집과 데이터 평가의 분리는 향후 확장을 위한 모든 옵션을 열어 두기 위해 의도적으로 선택된 것이다. Eduard Fackelmann은 다음과 같이 회상한다. "Beckhoff의 전문가들이 알고리즘을 개발하고 기존 인프라에 통합하는 데 도움을 주었습니다"

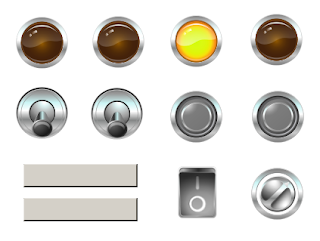

분석은 각 핀에 대한 마지막 "N" 인버터 어셈블리의 용접 경로를 평가하여 1(녹색), 2(주황색), 3(빨간색)의 세 가지 클래스 중 하나에 할당한다. 원하는 디스플레이를 구현하려면 시스템의 기존 제어 프로그램에서 정확한 데이터를 식별하고 정의해야 했다. 세부 개요에서 각 개별 핀의 용접은 스마일 모양으로 표시된다. 또 다른 대시보드에는 각 개별 용접 스테이션에서 이루어진 각 연결의 결과를 스마일 형태로도 표시할 수 있으며, 이는 Vitesco Technologies의 요청에 따라 대시보드에 구현되었다. 녹색 피크는 인버터 모듈이 제조되었음을 나타낸다. 피크 사이의 시간 간격을 통해 기계 운영자는 기계의 현재 사이클 시간, 기계 사이클 변경 여부, 해당되는 경우 기계가 이미 몇 분 동안 유휴 상태였는지까지도 즉시 확인할 수 있다. Eduard Fackelmann은 다음과 같이 강조한다. "이 간단한 시각화는 두 용접 시스템의 기술적 가용성을 크게 높이고 오류를 방지합니다"

Vitesco Technologies의 FF2 산업 엔지니어링 책임자인 Eduard Fackelmann(오른쪽)과 Beckhoff 뉘른베르크의 어플리케이션 엔지니어인 Christoph Rügheimer가 상태 표시 스마일리가 제작진에게 매우 호평을 받고 있음을 확인하고 있다. © Beckhoff

또 다른 화면은 각 개별 스테이션의 시간대별 상태 진행 상황을 시각화한다. 이를 통해 기계 작업자는 각 스테이션에 대해 메트릭의 시간별 진행 상황을 분석하고 메트릭이 현재 녹색과 주황색 사이를 오가고 있는지 또는 임계값에서 아직 멀리 떨어져 있는지를 확인할 수 있다. 클래스 간의 편차는 최소로, 구체적으로는 각 경우 40 µm이다.

Christoph Rügheimer는 다음과 같이 설명한다. "기존 HMI 컨트롤은 대시보드용으로 개발된 알고리즘에 연결되어 있었습니다" 또한 컨트롤러용 TwinCAT Analytics로 자동 생성된 프로젝트는 완전한 오픈 소스이기 때문에 Vitesco Technologies의 산업 엔지니어링 팀은 고객별 확장 기능을 쉽게 통합할 수 있다.

통합되고 유연한 분석 워크벤치

Vitesco Technologies는 각각 CU8130-0120 배터리 지원 UPS와 PS2001-2420-0000 전원 공급 장치가 장착된 두 대의 초소형 산업용 PC C6032-0060을 사용하여 두 시스템에서 데이터를 평가하고 시각화한다. 앞서 언급했듯이, 사용된 소프트웨어는 TwinCAT 3 Analytics Workbench(TE3500), TwinCAT 3 Analytics Runtime(TF3550), TwinCAT 3 IoT Data Agent(TF6720), TwinCAT 3 PLC(TC1200) 등이다.

Christoph Rügheimer는 다음과 같이 보고한다. "TwinCAT Analytics Workbench 알고리즘을 서로 자유롭게 상호 연결하고 기존 프로젝트의 템플릿 형태로 새로운 알고리즘에 입력, 출력, 파라미터를 추가할 수 있는 기능 덕분에 개발 프로세스가 크게 빨라졌습니다" 이는 또한 하나의 핀을 평가하는 알고리즘을 다른 모든 핀에 대해 쉽게 인스턴스화하고 파라미터화할 수 있다는 의미이기도 하다. 네트워크를 생성하면 개별 분석 섹션을 쉽게 그룹화하여 기계 또는 프로세스의 구조를 추상화한 다음 TwinCAT Analytics 프로젝트에 통합할 수 있다.

TwinCAT Analytics의 유연성은 지속적인 데이터 분석을 언제든지 확장할 수 있어 Vitesco Technologies의 추가 생산 라인을 모니터링 시스템에 통합할 수 있게 해 준다는 점에서도 입증된다.

댓글

댓글 쓰기